Die Kundenbeschwerden häuften sich: bei einem bekannten Nasenspray brach die Flasche direkt am Hals, das Spray war nicht mehr zu verwenden. Ganz zu schweigen, von der Gefahr, dass sich Patienten verletzten. Doch warum bricht das braune Glas direkt an der Schulter? Liegt’s am Glas? An der aufgesetzten Sprühvorrichtung? Und warum tritt der Fehler überhaupt und dann auch noch unregelmäßig auf?

„Der Kunde war ratlos, alle bisherigen Optimierungen an den beteiligten Produktionsstandorten führten nicht zu einer relevanten Verbesserung oder gar einer Beseitigung der Probleme“, sagt Thomas Lüftl, Unternehmensberater und Six Sigma Master Belt aus München mit langjähriger Erfahrung in Pharma-Produktion. „Unser systematischer Ansatz hat Schritt für Schritt zu den wahren Ursachen geführt, auch weil alle Beteiligten wirklich an einem Tisch zusammengekommen sind.“ Ergebnis: Dank Optimierung und strenger Überwachung der Prozesse konnte der Ausschuss deutlich verringert werden. Tomas Lüftl: „Weniger Ausschuss bedeutete hier einen Mehrumsatz von mehreren100 000 EUR/Jahr.“

Ein komplexes internationales Projekt: Vom Hersteller der Gasflaschen über das Befüll-Unternehmen bis hin zum Hersteller des Crimpers, die Anlage, die die Verschlüsse auf die Flaschen aufquetscht, und den Produzenten der Maschinen und Werkzeuge reichte die Bandbreite. Thomas Lüftl: “Das war sicher eines der ambitioniertesten und kompliziertesten meiner Projekte.”

Klar war nur eines: Die Kundenbeschwerden über die zerbrochenen Sprayfläschchen waren nur die sprichwörtliche Spitze des Eisberges, in der Produktion kennt man genauere Zahlen. Die Abweichungen von der Norm wurden bereits zwei Jahre lang untersucht. Ohne Erfolg. Die Tücke liegt im Detail, die Fehler können an vielen verschiedenen Stellen im Produktionsprozess auftreten. Etwa wenn beim Blasen der Flaschen kleinen und kleinste Risse oder andere Unregelmäßigkeiten auftreten. Dann beim Handling und Transport der fertiggeblasenen Fläschchen oder wenn beim Aufsetzen (Crimpen) der Crimper nicht zentriert, verschlissen oder ausgeleiert ist. Dazu ein Stop and Go an der Anlage, ein hoher Takt mit vielen Mikrostopps, schnelle Abbrems-und Anfahrvorgänge.

Damit war klar: Alle diese Einflüsse führen zu Abweichungen, die im Bruch einer Flasche kulminieren, wenn sie ein gewisses Ausmaß erreichen. Die Qualität der Flasche (Y) ist also eine Vielzahl von kleinen Einflussfaktoren (X): Y= f(X1,X2, X3, X4, X5, …..) „Diese Funktion zu ermitteln und dann herauszufinden, welche der vielen Einflussfaktoren wesentlich sind, das ist die Herausforderung“, sagt Thomas Lüftl.

Y (Breite Flaschenkörper ) = f (X1: Temperatur; X2:Polieren der Formen X3: Druck Fertigform-Boden; X4: Maßhaltigkeit Fertigform-Halter, …)

Der Unternehmensberater ging hier systematisch nach der der im Kundenunternehmen bewährten 9-Schritt Methode vor:

1. Was sind die Customer Requirements?

2. Bewertung der bisherigen Messungen

3. Bewertung der Prozess-Perfomance

4. Visualisierung der Prozesse

5. Risikominimierung

6. Implementierung der wichtigsten Kontrollmechanismen

7. Detailprobleme lösen [Resolve Specific Problems]

8. Grenzen des Prozesses erkennen

9. Nachhaltige Verbesserungen

Mehr als zwei Jahre lang wurde bereits mit verschiedensten Messungen und Analysen versucht, dem Problem auf den Grund zu gehen, aber mit wenig Erfolg. Thomas Lüftl: „Wir mussten viel systematischer vorgehen und viel tiefer analysieren. Dazu haben wir uns den kompletten Prozess über alle beteiligten Organisationen und Standorte angesehen, mussten wesentliche Einflussgrößen finden und alle Produktionsdaten beschaffen und aufwändig auswerten.

Diese Daten und erste Rückschlüsse daraus wurden dann in einem gemeinsamen Workshop diskutiert und weitere Fehler-Hypothesen, nächste Analyseschritte und erste Optimierungsansätze diskutiert. „Ein Schlüssel zur Lösung war, dass wir Verantwortliche und Spezialisten an einen Tisch bekommen haben und mit ihnen über das Thema ohne Scheuklappen und Rücksicht auf eigene Befindlichkeiten diskutieren konnten. Keiner machte den jeweils anderen für ‚Fehler‘ verantwortlich“, sagt Thomas Lüftl. „So konnten wir eine abgestimmte Ursachenfindung festlegen und erste Schritte für Produktionsoptimierung festlegen.“

Ganz entscheidend war, dass der Produktionsprozess ja nicht immer mit schlechter Qualität lief. Aber wann und wo gab es Abweichungen? Warum? Was war dort anders? Wie ließen sich Häufungen von Fehlern erklären?

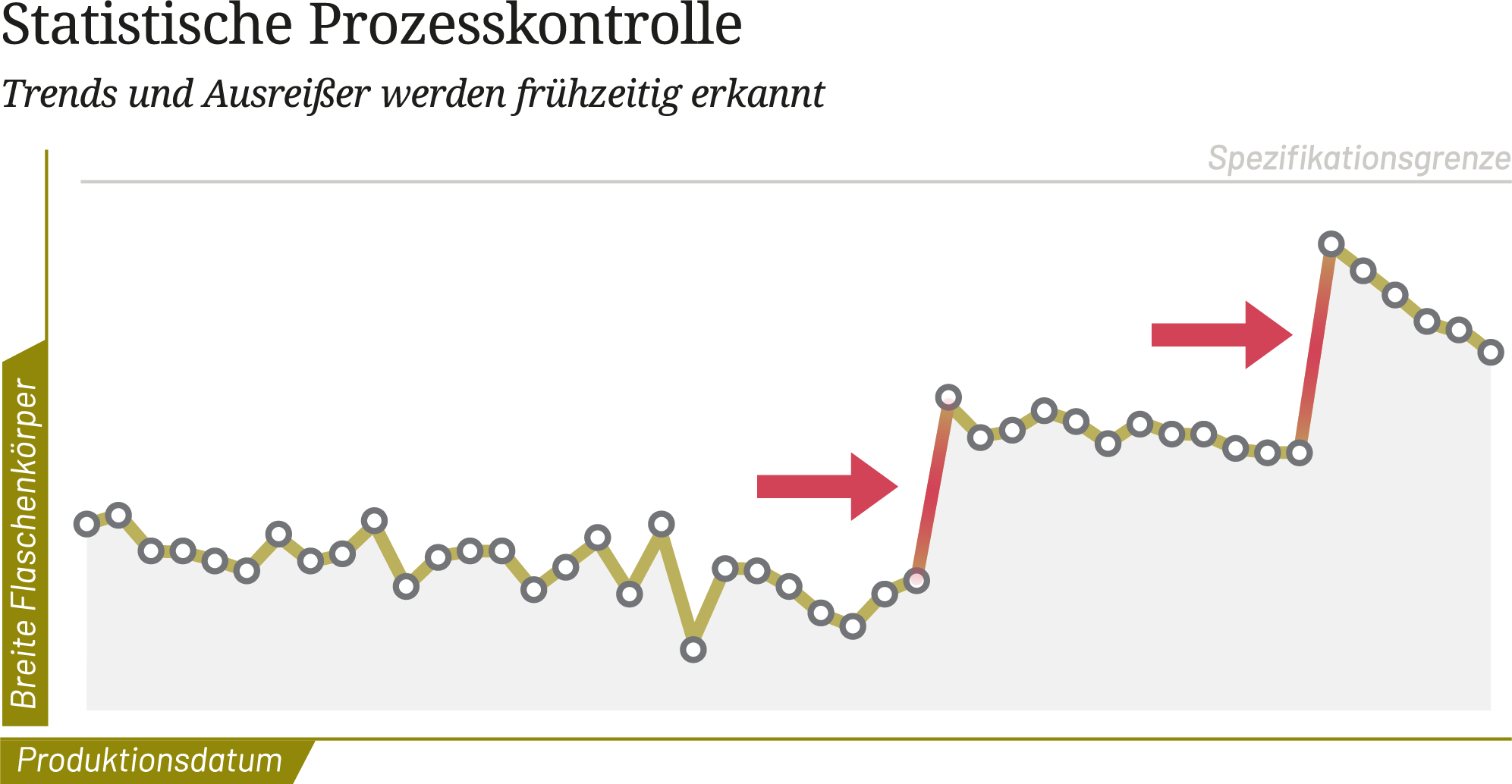

War die Flaschengeometrie die Ursache? Oder handelt sich es um ein Prozesskontroll-Problem? Thomas Lüftl nähert sich dem Thema mit den Methoden aus dem Six Sigma-Werkzeugkasten: “Da war vor allem die Analyse der Unmengen Produktionsdaten wichtig – und letztlich der Schlüssel zur Lösung.”

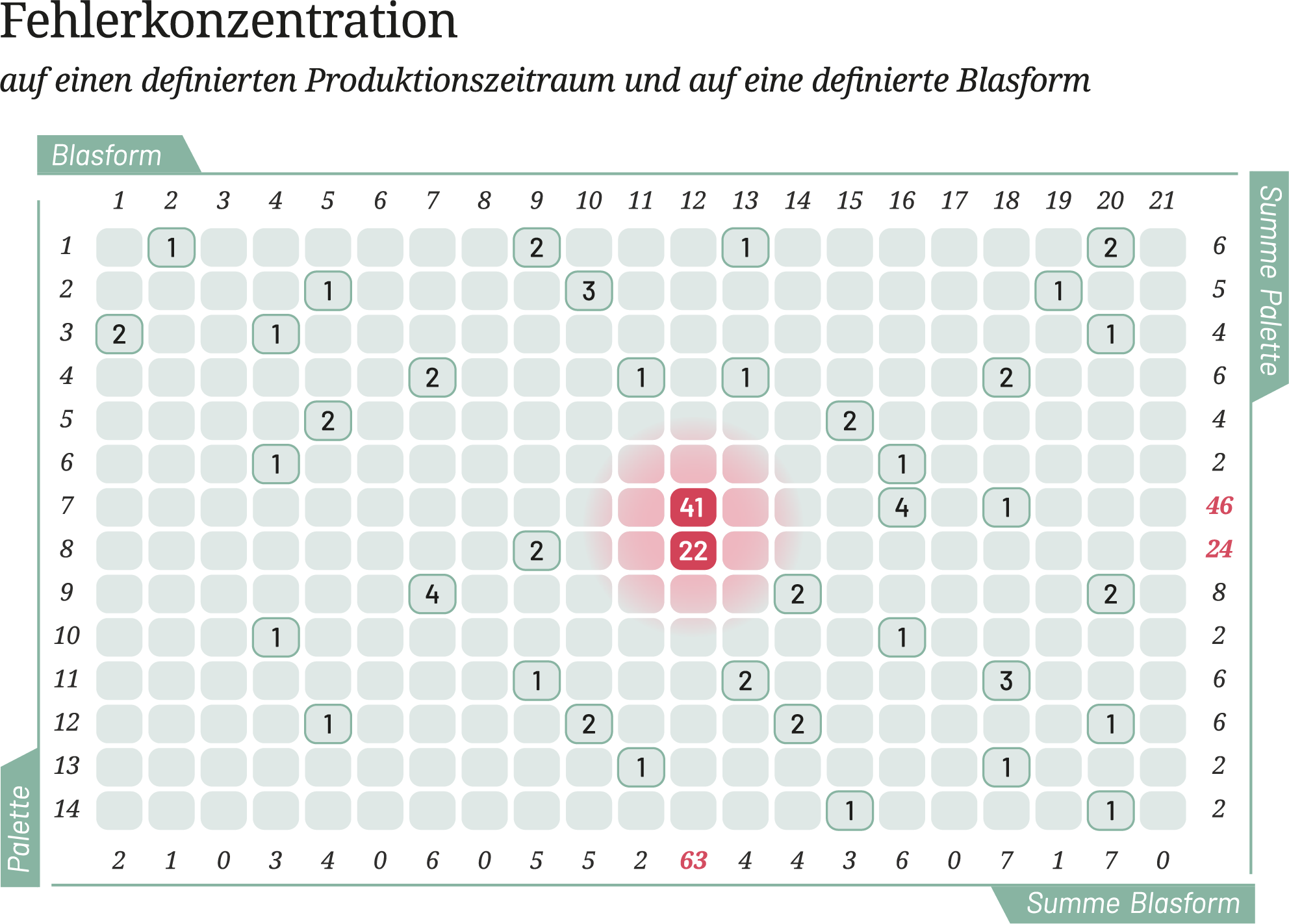

Vor Ort wurden in der Produktionsstätte Bruchanalysengemacht, die fehlerhaften Fläschchen nach allen Regeln der Kunst untersucht. Auch die kleinsten Risse, die sich nicht automatisch erkennen ließen und sogar die Sichtprüfung zuvor passierten. “Manchmal bin ich da wie Sherlock Holmes mit der Lupe unterwegs”, sagt Lüftl. Ganz genaues Hinschauen zahlte sich auch hieraus: Es gab eine statistisch signifikante Häufung fehlerhaften Glas-Chargen zu bestimmten Tageszeiten und an bestimmten Werkzeugen. “Das ließ sich nur mit Statistik erkennen”, so Thomas Lüftl. Aber woran können diese Auffälligkeiten und Unregelmäßigkeiten liegen? Diese ersten Ergebnisse der Analysen bildeten den Ausgangspunkt für den Workshop mit allen Beteiligten.

Ergebnis im Kern: Beim Blasen Fläschchen öffnet sich die Blasform nicht optimal, das führt zu Spannungen im Glas und dann zu den Rissen und Beschädigungen. Die Lösung ist eine engmaschige optische Überwachung der Fläschchen(pro Stunde werden 20 000 produziert) im heißen und schnell auf Zimmertemperatur abgekühlten Zustand, eine Feinjustierung von Schwellenwertendes Glasmaterials. Nur dann lassen sich die feinsten Haarrisse erkennen. Zusätzlich werden die Blaswerkzeuge feiner eingestellt, bzw. in der laufenden Produktion nachgestellt.

Fazit

Eine systematische Herangehensweise bei der Fehlerermittlung mit umfassender Datenanalyse führte zum nachhaltigen Erfolg. Thomas Lüftl: „Schlüssel des Ganzen war aber der gemeinsame Workshop in großer Offenheit und faktenbasierter Diskussion. Ohne das Wissen und die Unterstützung der Experten in den Betrieben vor Ort wären wir nicht so weit gekommen.“ Nämlich zu hoher Kundenzufriedenheit und einer deutlichen Umsatzsteigerung bei gleicher Maschinenauslastung und weniger Fehlerkosten. Hier galt: Keine Scherben bringen Glück …